Mjere opreza za brizganje plastike

Injekciono prešanje je inženjerska tehnologija koja uključuje transformaciju plastike u korisne proizvode koji mogu zadržati svoja izvorna svojstva. Važni procesni uslovi brizganja su temperatura, pritisak i odgovarajuće vreme delovanja koji utiču na protok plastifikacije i hlađenje.

kontrola temperature

1. Temperatura bureta: Temperatura koju treba kontrolisati tokom procesa brizganja uključuje temperaturu bureta, temperaturu mlaznice i temperaturu kalupa. Temperatura u prva dva prolaza uglavnom utiče na plastifikaciju i tečnost plastike, dok druga temperatura uglavnom utiče na protok i hlađenje plastike. Svaka plastika ima različitu temperaturu protoka. Za istu plastiku, zbog različitih izvora ili kvaliteta, temperatura protoka i temperatura raspadanja su različite. To je zbog razlike u prosječnoj molekulskoj težini i distribuciji molekulske mase. Plastika u različitim vrstama brizganja Proces plastifikacije u mašini je takođe različit, pa je i temperatura bačve različita.

2. Temperatura mlaznice: Temperatura mlaznice je obično nešto niža od maksimalne temperature cijevi. Ovo je da bi se spriječio “fenomen salivacije” koji se može pojaviti u pravoj mlaznici rastopljenog materijala. Temperatura mlaznice ne smije biti preniska, inače će uzrokovati prerano skrućivanje taline i blokirati mlaznicu, ili će performanse proizvoda biti ugrožene zbog preranog skrućivanja materijala ubrizganog u šupljinu.

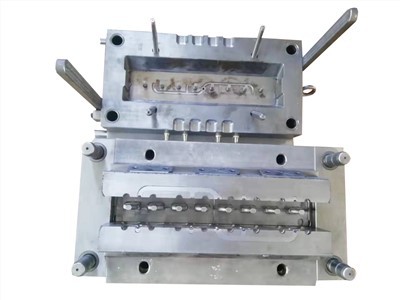

3. Temperatura kalupa: Temperatura kalupa ima veliki uticaj na unutrašnje performanse i prividni kvalitet proizvoda. Temperatura kalupa ovisi o kristalnosti plastike, veličini i strukturi proizvoda, zahtjevima performansi i drugim procesnim uvjetima (temperatura taline, brzina injektiranja i tlak injektiranja, ciklus oblikovanja itd.).

Kontrola pritiska

Pritisak u procesu brizganja uključuje pritisak plastifikacije i pritisak injektiranja, i direktno utiče na plastifikaciju plastike i kvalitet proizvoda.

1. Pritisak plastificiranja: (protivpritisak) Kada se koristi mašina za ubrizgavanje vijka, pritisak na vrhu vijka kada se vijak rotira i povlači naziva se pritisak plastificiranja, također poznat kao povratni pritisak. Veličina ovog pritiska može se podesiti preko prelivnog ventila u hidrauličnom sistemu. Kod injektiranja, veličina pritiska plastificiranja je konstantna sa brzinom vijka. Kada se poveća pritisak plastifikacije, temperatura taline će se povećati, ali će se smanjiti brzina plastifikacije. Osim toga, povećanje pritiska plastificiranja često može učiniti temperaturu taline ujednačenom, miješanje pigmenata ujednačenim, a plin iz taline može biti ispušten. Općenito, odluka o pritisku plastificiranja treba da bude što je moguće niža pod pretpostavkom da se osigura dobar kvalitet proizvoda. Specifična vrijednost varira ovisno o vrsti plastike koja se koristi, ali obično rijetko prelazi 20㎏/c㎡.

2. Pritisak ubrizgavanja: U trenutnoj proizvodnji, pritisak ubrizgavanja skoro svih mašina za ubrizgavanje se zasniva na pritisku koji klip ili vrh vijka primenjuje na plastiku (preračunato iz pritiska ulja) kao standard. Uloga pritiska ubrizgavanja u brizganju je da se savlada otpor protoka plastike od bureta do šupljine, da se rastopljenom materijalu da brzina punjenja kalupa i da se rastopljeni materijal zbije.

Pritisak ubrizgavanja je podijeljen na pritisak injektiranja i pritisak držanja, obično 1 do 4 pritisak ubrizgavanja + 1 do 3 pritisak zadržavanja. Generalno, pritisak zadržavanja je manji od pritiska ubrizgavanja. Prilagodite prema stvarnom korištenom plastičnom materijalu kako biste postigli najbolje fizičke osobine, izgled i zahtjeve veličine.